Pour les clients de Balco Boats, cette CNC est avant tout un outil au service de la précision et du sur-mesure. Elle nous permet de fabriquer des pièces uniques ou en petites séries avec une grande répétabilité, d’usiner rapidement des composants techniques, des gabarits ou des prototypes, et de garder une maîtrise totale des tolérances et des délais.

Cette autonomie de fabrication ouvre la voie à une plus grande liberté de conception, à des solutions techniques parfaitement adaptées à chaque projet, et à une exécution plus fiable, sans dépendre de la sous-traitance. La machine constitue ainsi une base solide pour continuer à expérimenter, améliorer nos méthodes et proposer des bateaux toujours plus cohérents, précis et personnalisés.

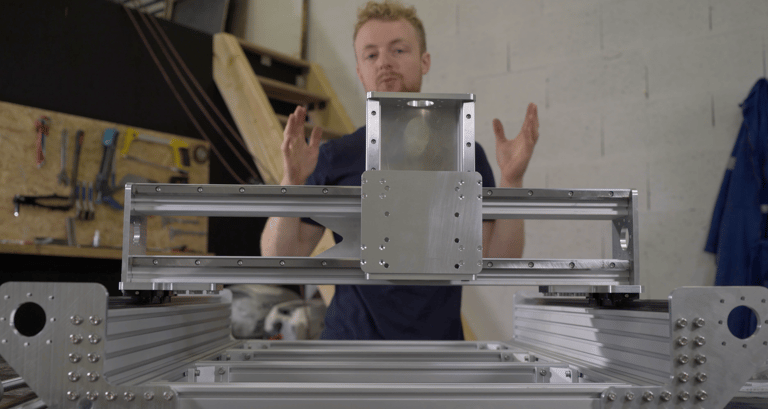

Concevoir et construire sa propre machine CNC est un projet ambitieux.

Au-delà du simple assemblage de pièces, cela implique de faire des choix techniques cohérents pour obtenir une machine rigide, précise et évolutive, capable d’usiner de l’aluminium et bien plus encore.

Pourquoi construire une CNC soi-même ?

Teys a été contacté en juin par une entreprise chinoise qui propose à la vente des composants mécaniques sur mesure, afin de produire une vidéo sponsorisée mettant en avant leurs services. Bien que le marché propose aujourd’hui de nombreuses CNC “clé en main”, Teys s'est lancé le défi de concevoir et fabriquer lui-même une machine à commande numérique.

L’objectif de ce projet était clair :

Concevoir une CNC optimisée pour la rigidité, la fiabilité et l’usinage de matériaux exigeants, tout en restant accessible à un atelier personnel.

Philosophie de conception

Cette CNC n’a pas été pensée comme une machine optimisée en masse ou en coût minimal, mais comme une machine volontairement surdimensionnée.

Les priorités ont été :

rigidité avant tout

composants standards et disponibles

structure simple et robuste

possibilité d’évolution (axes, moteurs, broche, automatisation)

Dans un projet DIY, le compromis se fait rarement sur le poids : tout est volontairement surdimensionné afin de limiter les vibrations et les déformations.

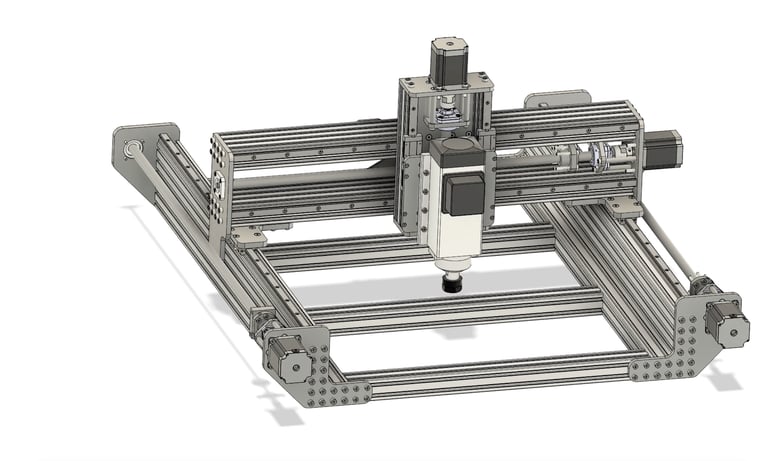

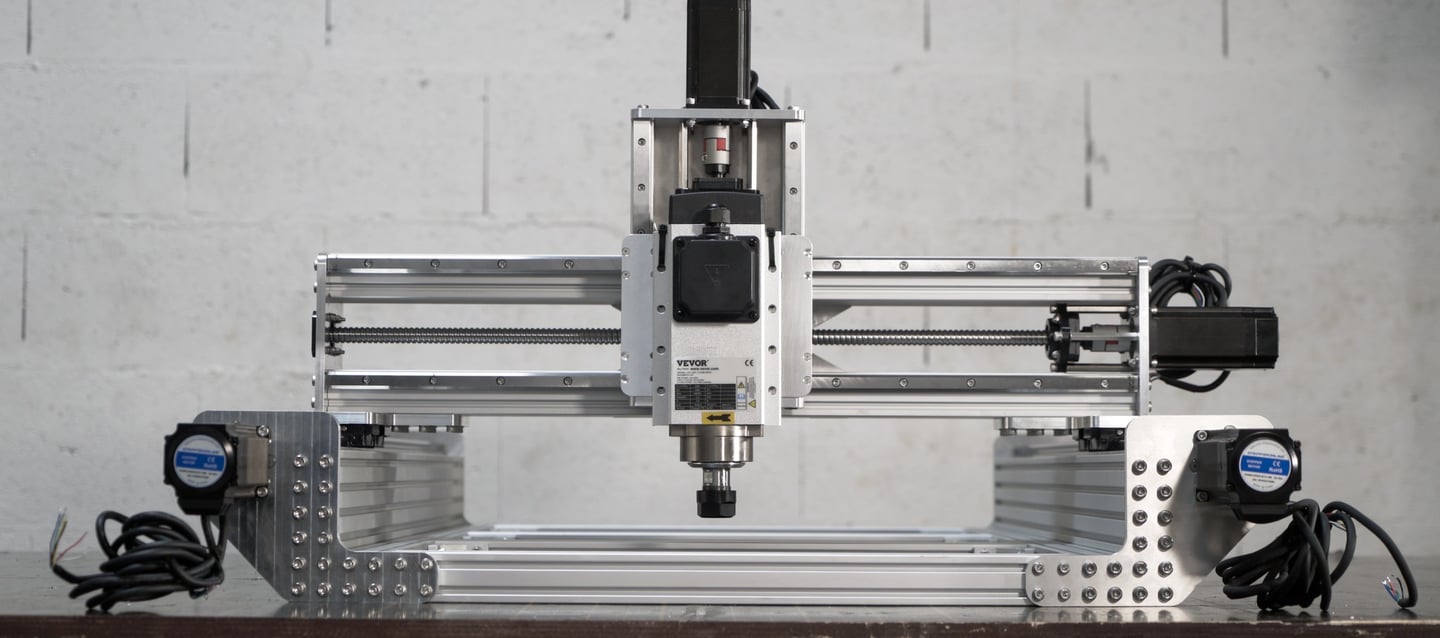

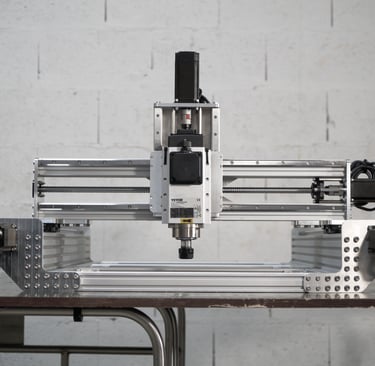

Le châssis de la machine est construit autour de profils aluminium industriels de type 4080 et 2040, associés à des plaques en aluminium épaisses pour toutes les interfaces critiques. Chaque axe est équipé de rails linéaires à billes, de vis à billes dimensionnées pour supporter les efforts de coupe, et de moteurs pas à pas choisis en cohérence avec les masses et les charges mises en jeu. L’ensemble de ces choix vise à garantir une excellente répétabilité, une rigidité élevée sous charge, ainsi qu’une usure maîtrisée dans le temps, conditions essentielles pour une CNC orientée vers l’usinage réel et durable.

La machine est équipée d’une broche de 2 kW, largement suffisante pour :

l’usinage du bois

les plastiques techniques et le composite

l’aluminium

certaines opérations légères sur l’acier

Encore une fois, le choix est volontairement conservateur : une broche puissante permet de travailler à régime stable sans être constamment à la limite de ses capacités.

Châssis, guidages et transmission

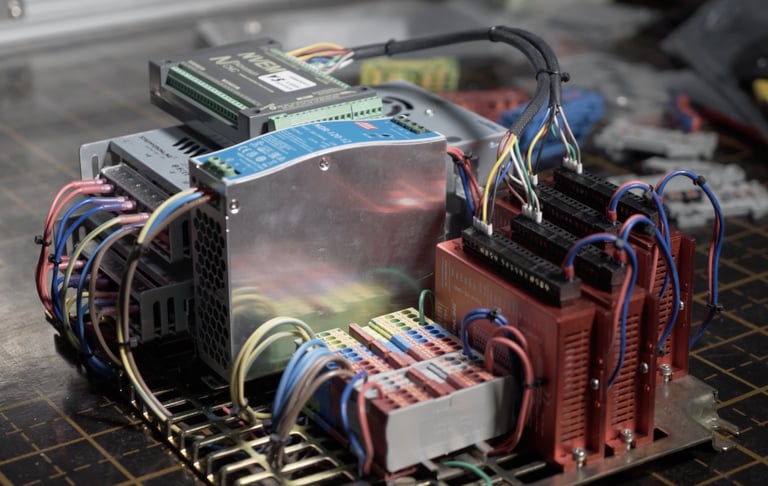

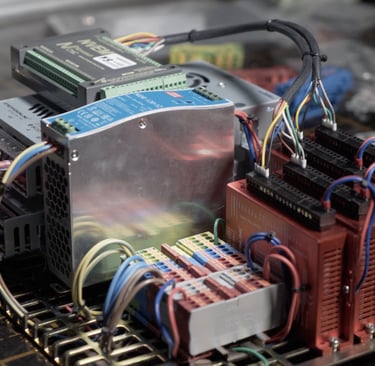

Électronique et contrôle

L’électronique de la machine repose sur des drivers fiables, une alimentation correctement dimensionnée et un contrôleur ouvert et configurable. Ce choix permet de conserver une grande flexibilité logicielle, de faciliter la maintenance et le dépannage, et d’envisager sereinement des évolutions futures telles que l’ajout de sondes, d’un changeur d’outils automatique ou d’un quatrième axe.

Retour d'expérience